曲轴生产系统 RFK

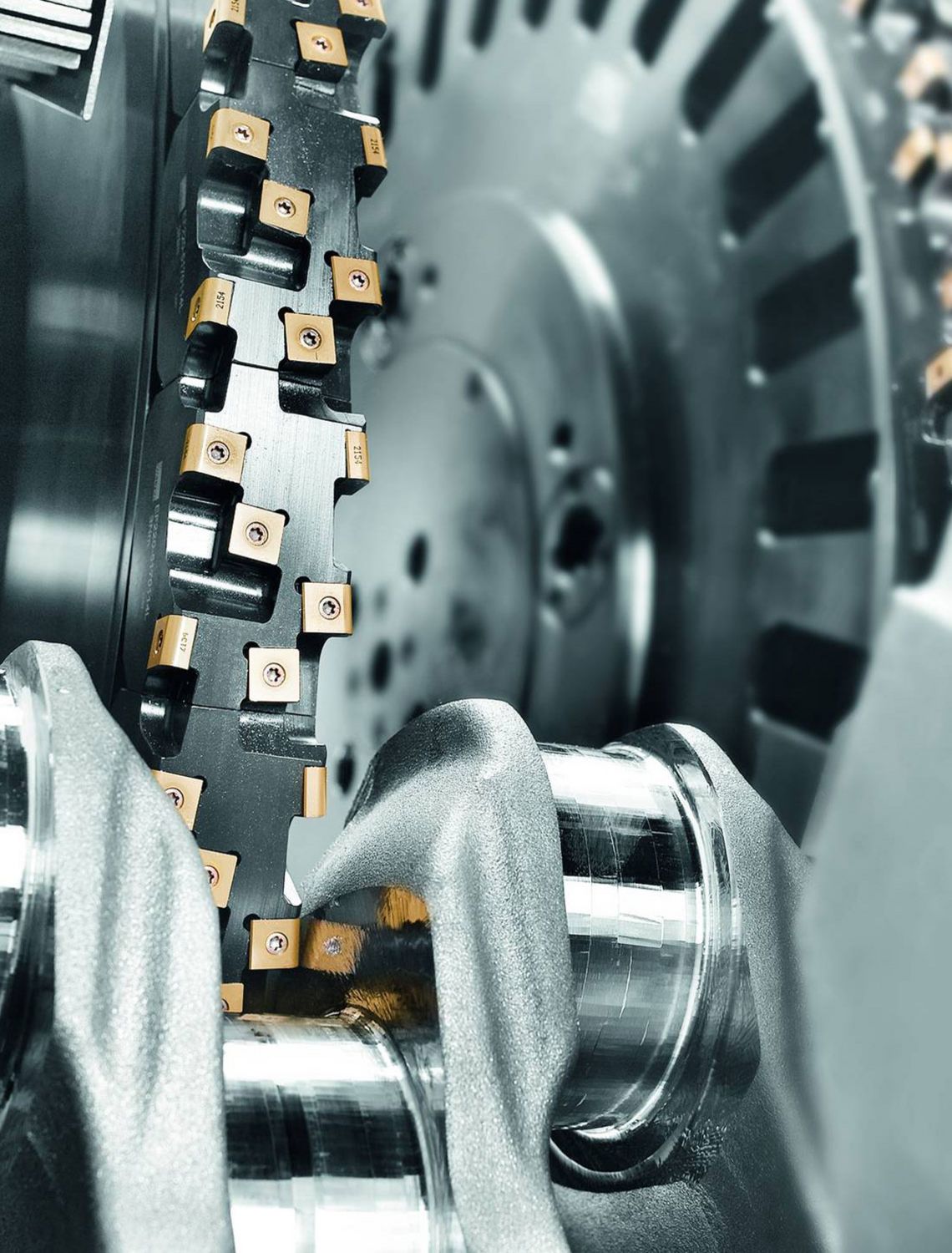

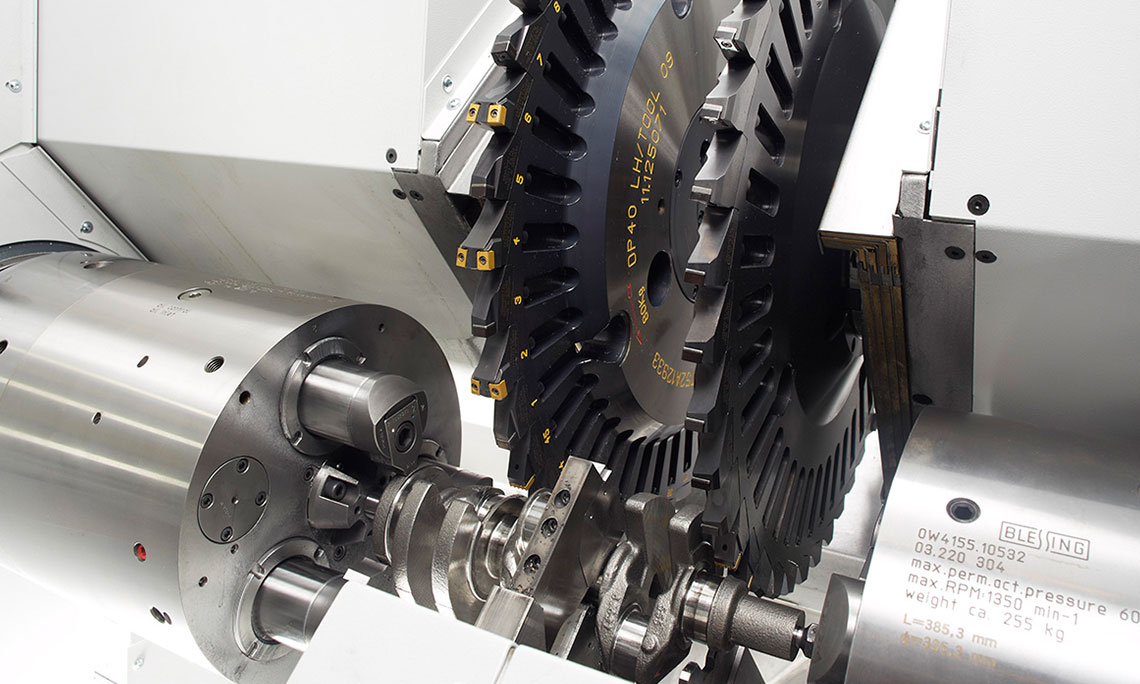

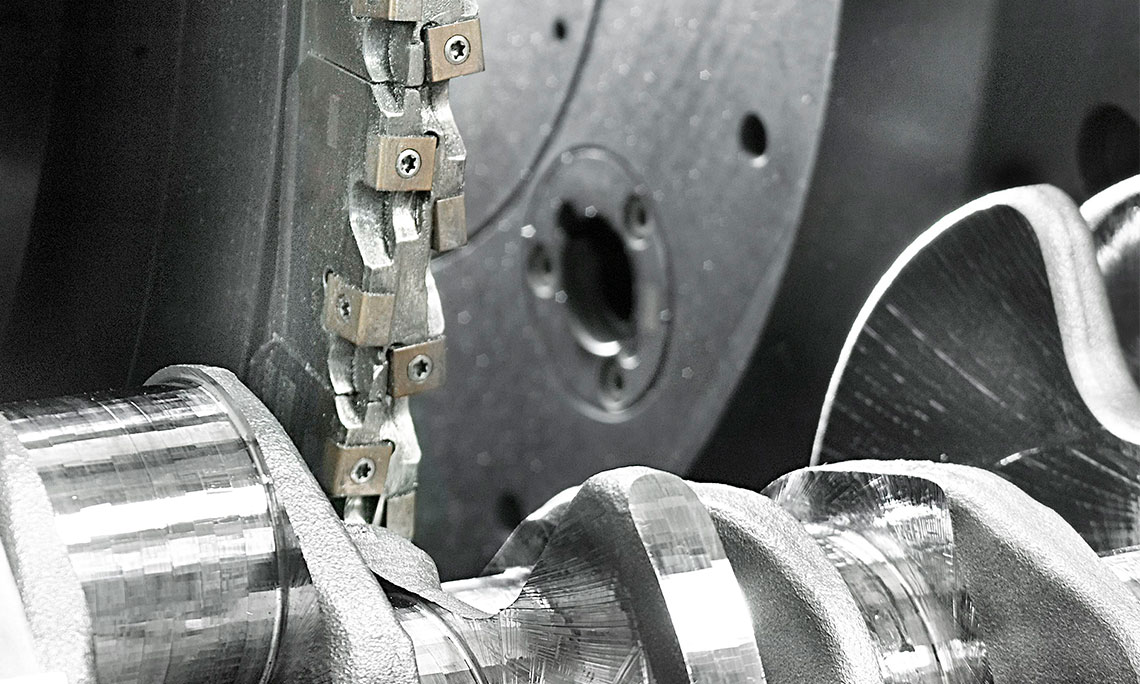

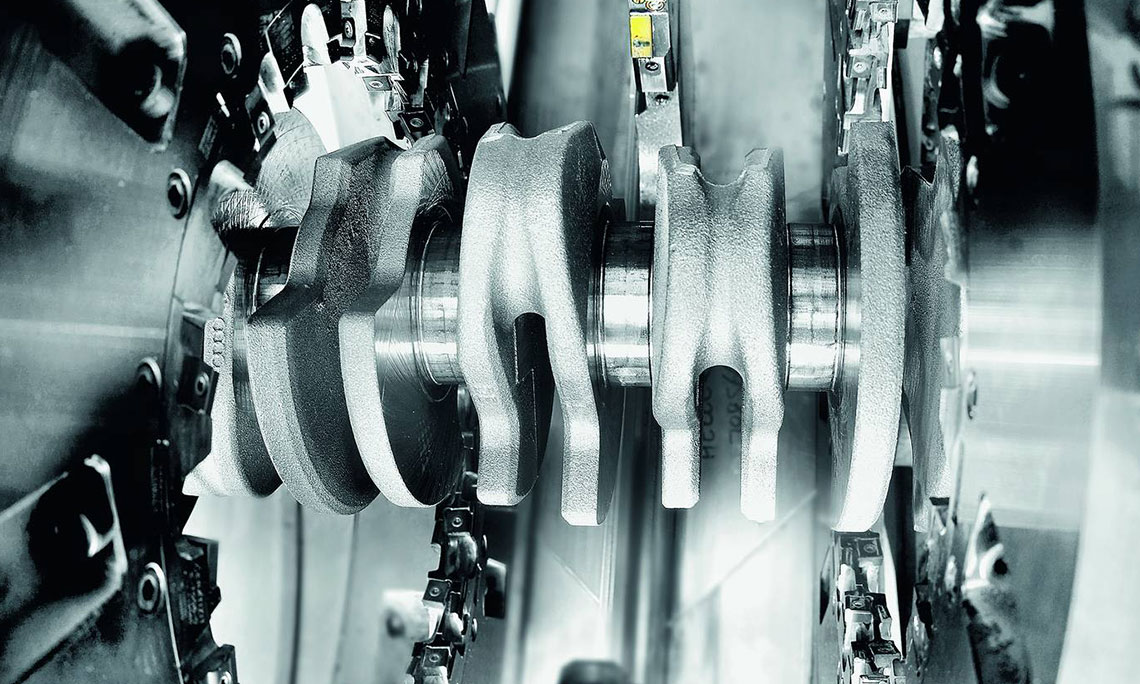

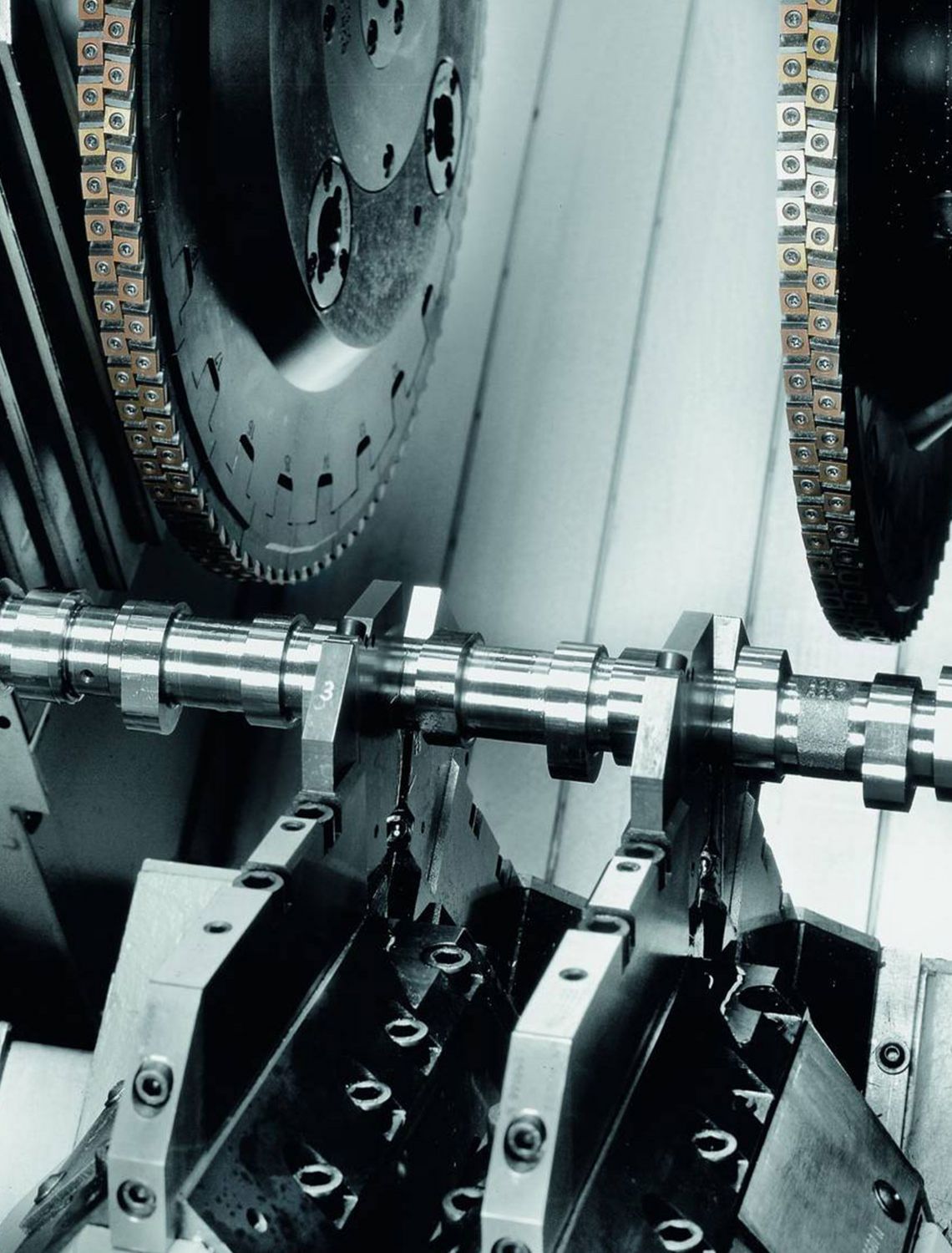

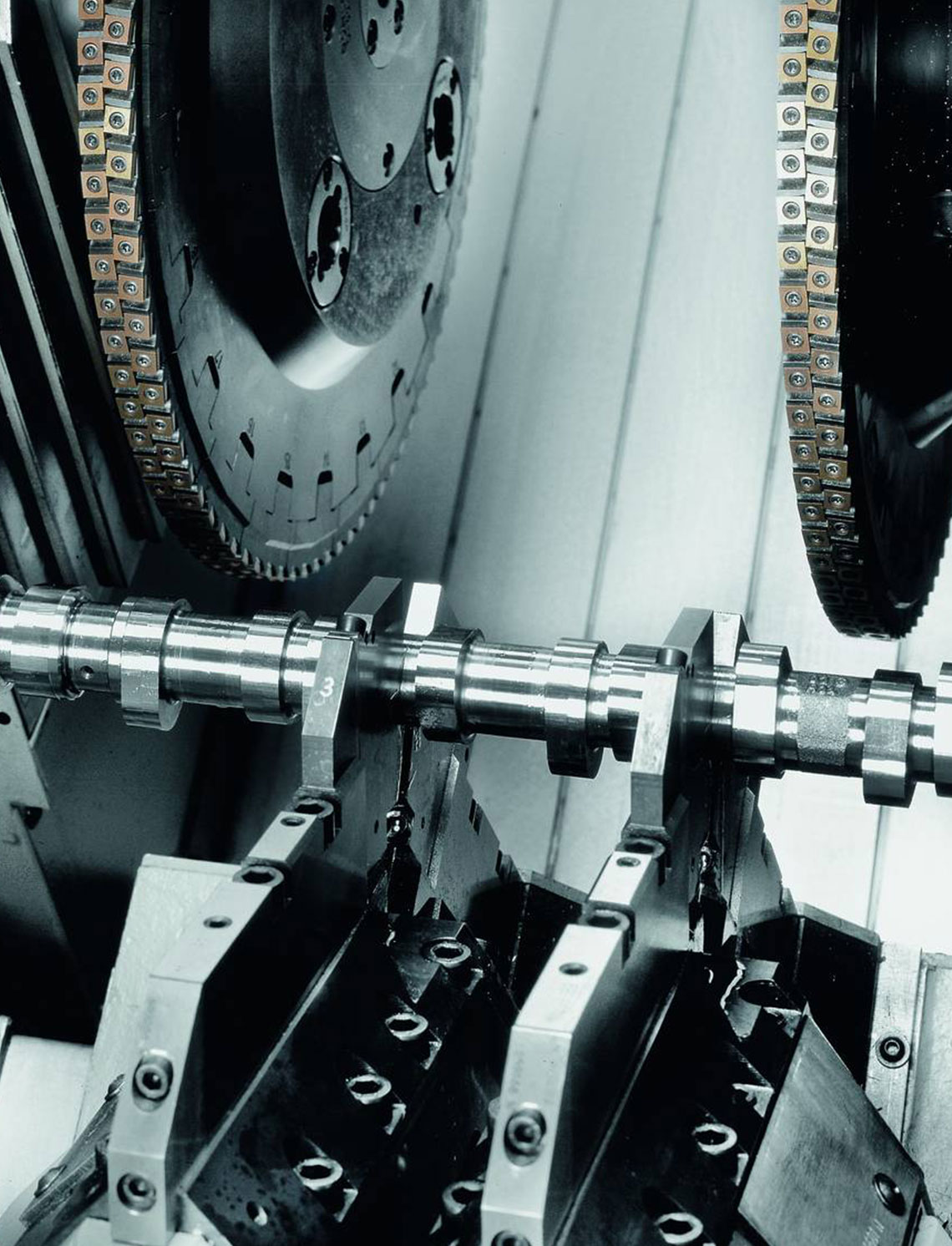

曲轴外铣

外铣是一种灵活高效的生产方法,主要用于中小型曲轴的批量生产。HELLER的 RFK 曲轴生产系统主要以高生产率加工主轴颈和连杆颈上的点、面,外轮廓直径以及特殊轮廓---通常仅一次装夹。

- 切削速度由刀具产生

- 进给速度由工件回转产生

- 使用外铣刀盘

- 刀具根据铣削轮廓设计

- 两个插补数控轴用于加工偏心的连杆颈和/或同心的曲轴主轴颈

- 回转速度由工件回转轴产生,铣削单元沿一个或者两个线性轴而运动

- 指向轴颈的插入切削是通过刀盘的直线运动完成,刀盘同时带有旋转运动和这两个轴的螺旋插补运动。在插入切削过程中,可以完全或部分加工平衡块侧面

- 为了抵御切削力,工件被两个液压夹紧卡盘夹紧配以电气控制同步旋转,并且通过额外的中心支架固定,中心支架能够通过数控编程控制位置

- 中心支架被放置在铣削十字滑台下的单独导轨上,在行程内可以无限制定位

- 加工可由一个或两个铣削单元完成

- 轴颈和沉割槽加工可一次成型

- 主轴颈和连杆颈可同时加工

- 可以使用组合铣刀

- 加工的表面精度可达到粗磨的状态'

可加工部位(亦采用复合加工):主轴颈、连杆颈、一次装夹同时加工主轴颈和连杆颈、平衡块侧面和外圆、沉割槽、平衡块轮廓

技术数据

| 产品选型 | RFK 10 | RFK 15 | RFK 30 | ||

| 最长 工件长度 | mm | 500 | 600 | 1,250 | |

| 最长 回转直径 | mm | 200 | 200 | 290 | |

| 刀具直径 | mm | 700 | 700 | 800 | |

| 最长 功率 | kW | 30 | 60 | 80 |

曲轴生产系统 RFK

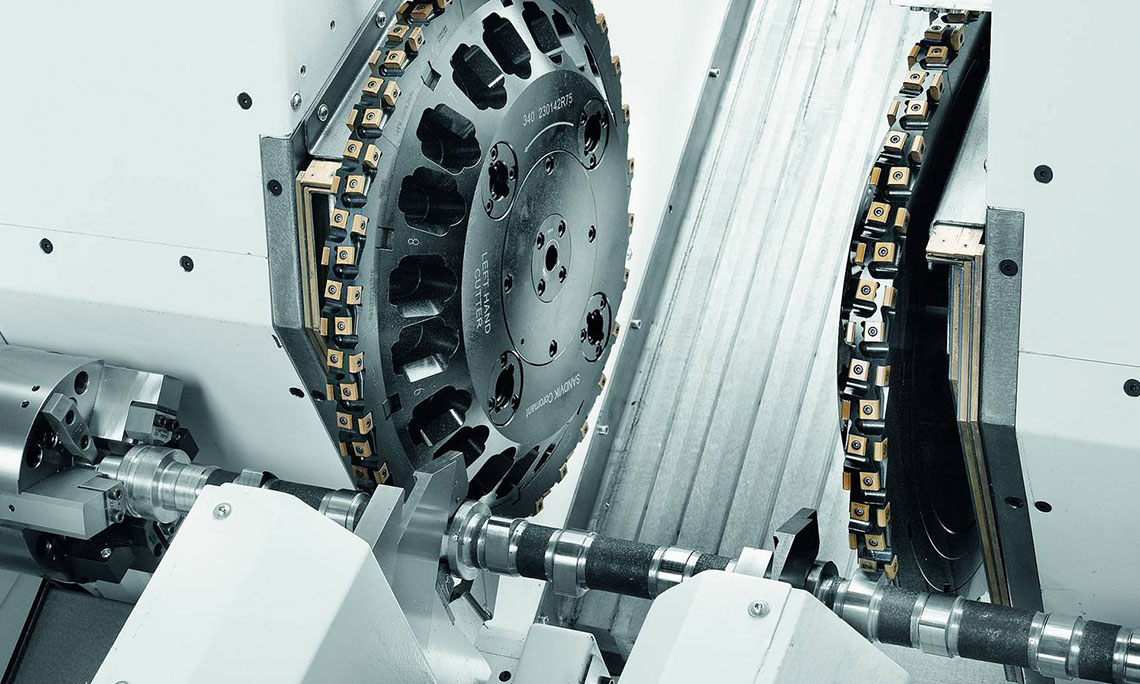

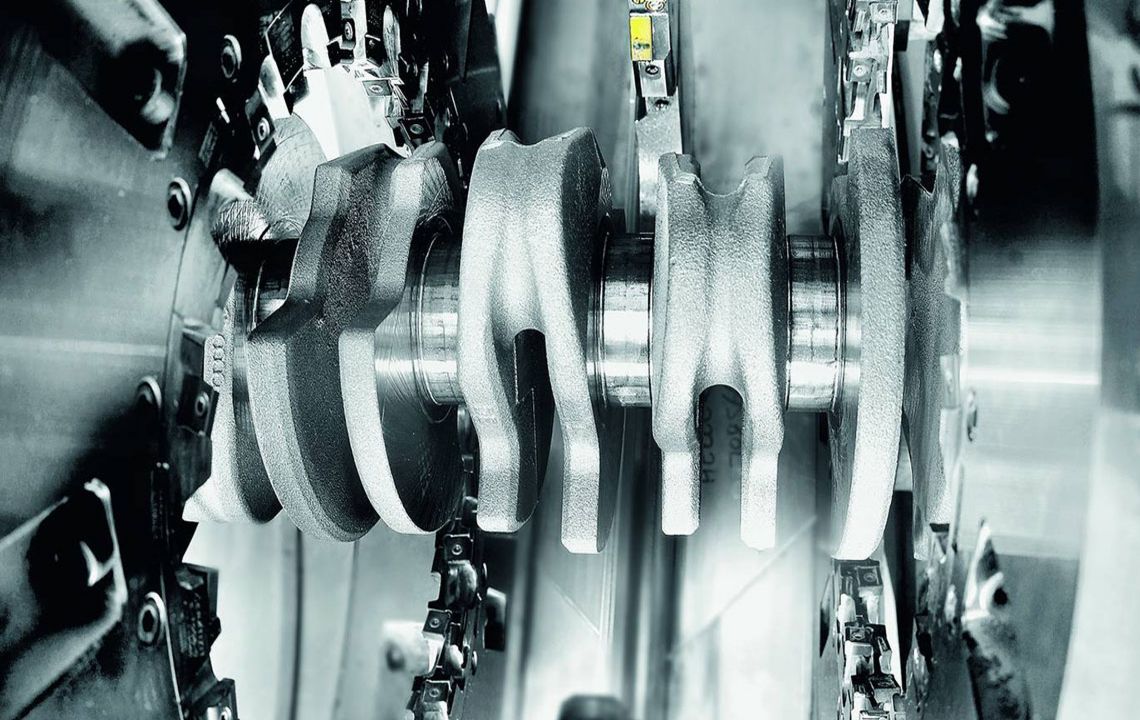

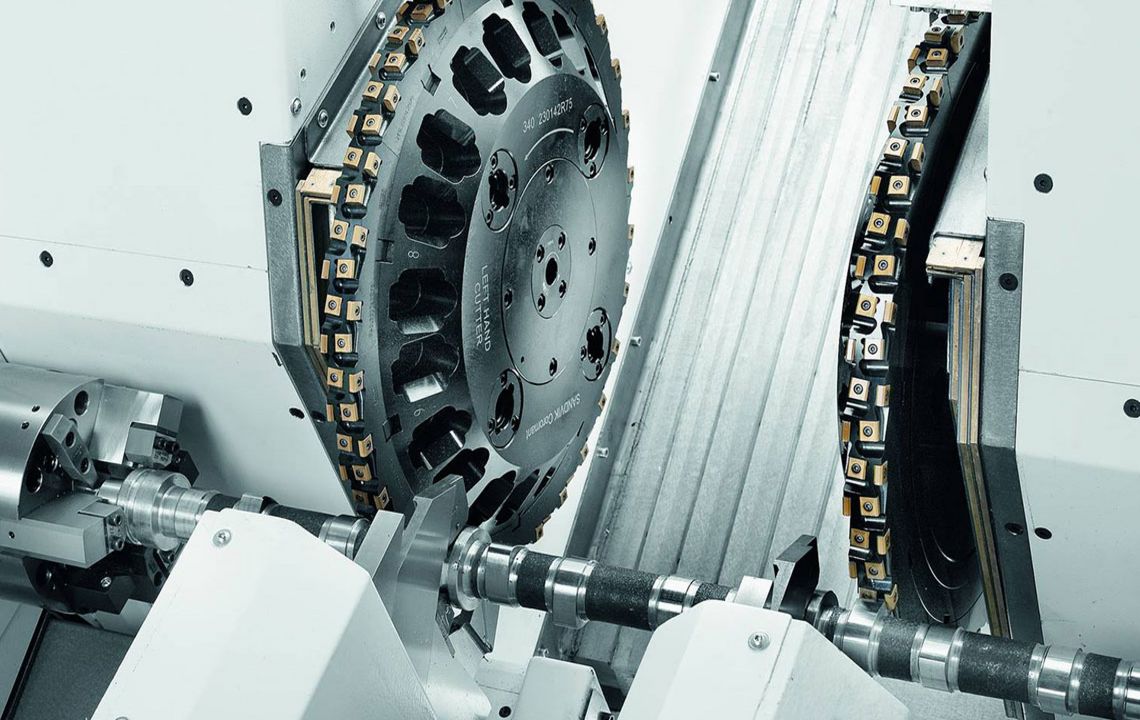

大型曲轴以及偏心轴的外铣

- 切削的速度由刀具产生。

- 进给速度由工件回转产生。

- 使用外铣刀盘。

- 刀具轮廓设计根据铣削形状决定。

- 对于连杆径的加工,两个NC插补数控轴用来加工偏心

的连杆颈和/或同心的曲轴主轴颈。 - 回转进给由工件回转轴产生,铣削单元是沿一个或者

两个线性轴而运动。 - 在旋转轴固定的情况下,通过铣削单元的直线轴,或 通过两轴的螺旋插补运动进行轴颈直径的插入切削,

在插入切削过程中,平衡块侧面可以完全或部分的被加工。

- 为了抵御切削力,工件被两个液压夹紧卡盘夹紧配以 电气控制同步旋转,并且通过额外的一个中心支架 (RFK 30-2-2000)或者两个中心支架(RFK 30-2-4500)固定,中心支架能够通过数控编程控制位置。

- 中心支架被放置在铣削十字滑台下的单独的导轨上,在行程内可以无限制运动。

- 加工可由一个或两个铣削单元完成。

- 轴颈和沉割槽加工可一次成型。

- 主轴颈和连杆颈可同时加工

- 可使用组合铣刀。

- 加工的表面精度可达到粗磨的状态。

可加工部位(亦采用复合加工):主轴颈、连杆颈、一次装夹同时加工主轴颈和连杆颈、平衡块侧面和外圆、沉割槽、平衡块轮廓

技术数据

| 产品选型 | RFK 30-2-2000 | RFK 30-2-4500 | ||

| 最长 工件长度 | mm | 2,000 | 4,500 | |

| 最长 回转直径 | mm | 350 | 485 | |

| 刀具直径 | mm | 870 | 960 | |

| 最长 功率 | kW | 60 | 60 |

曲轴生产系统 RFK

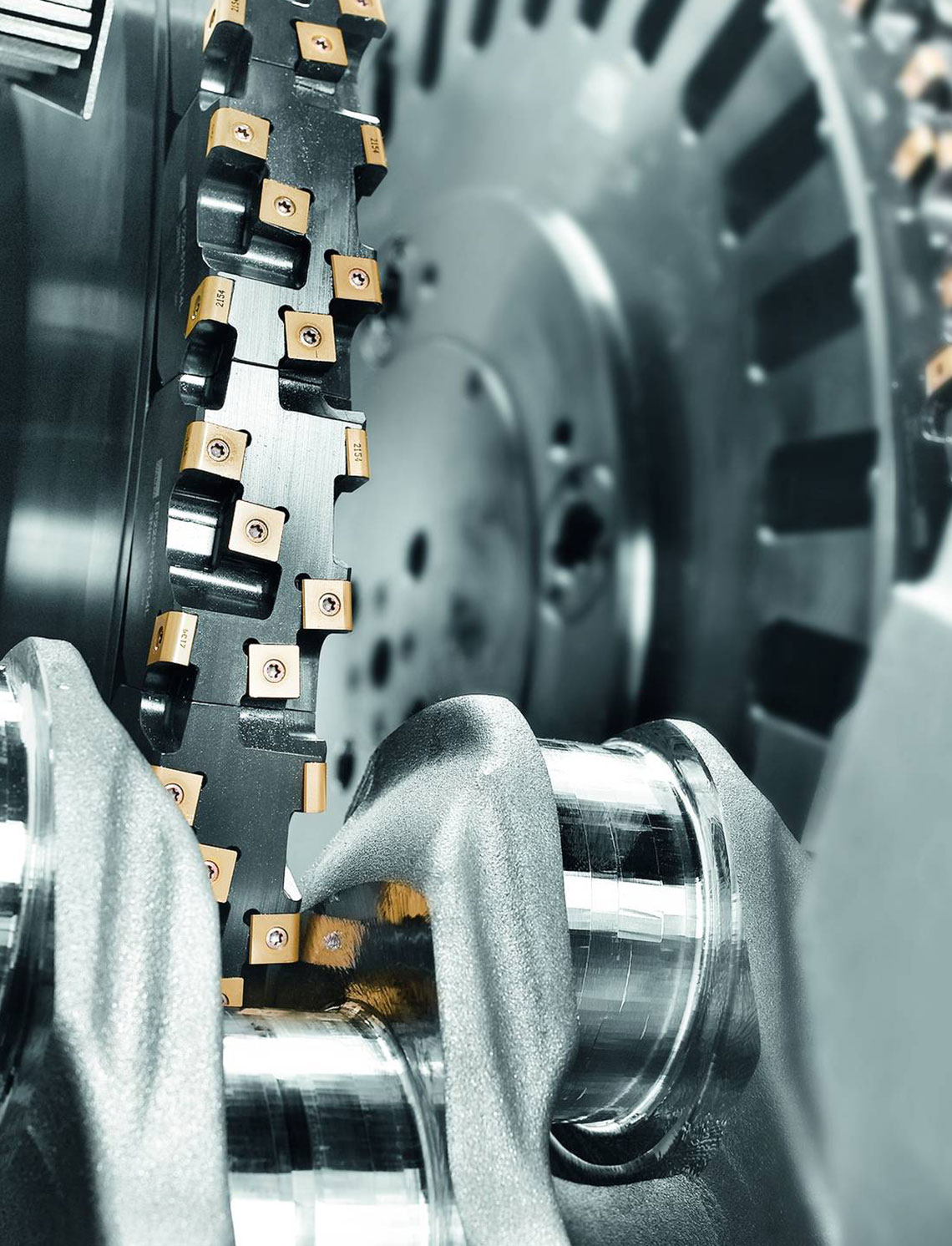

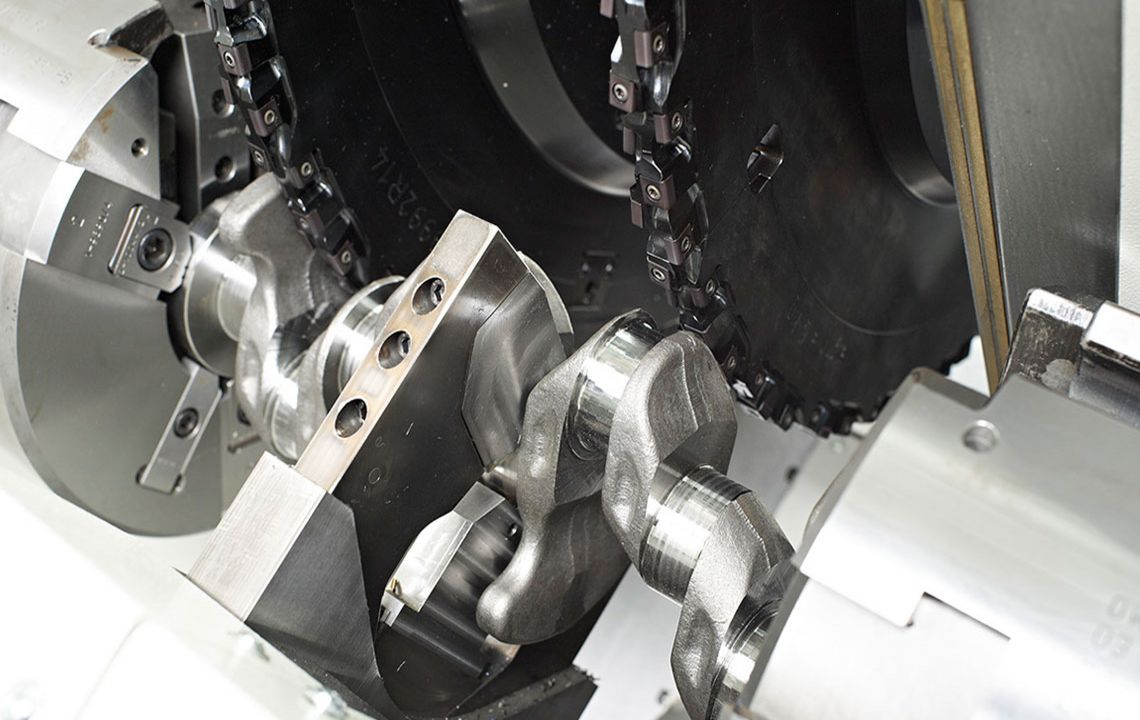

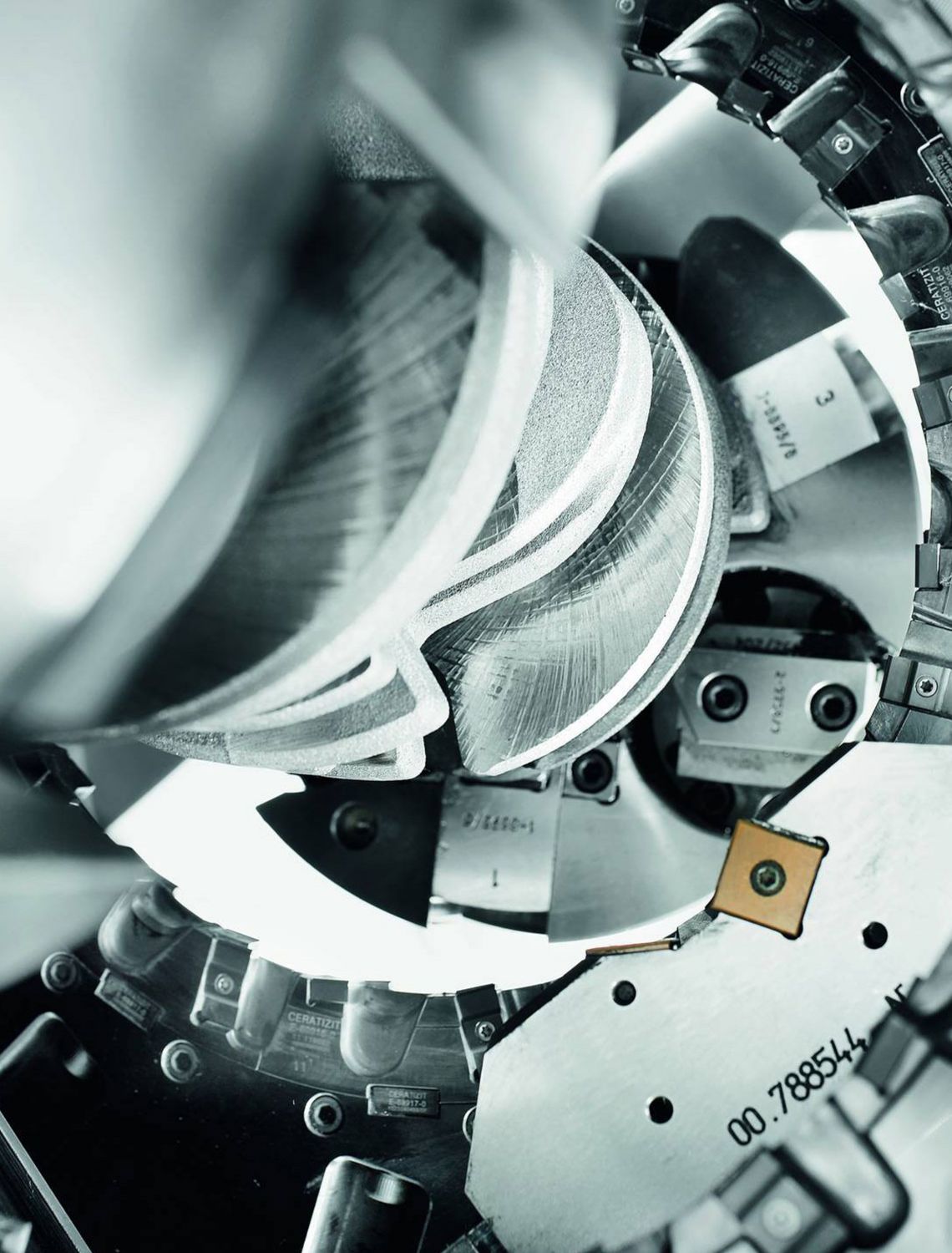

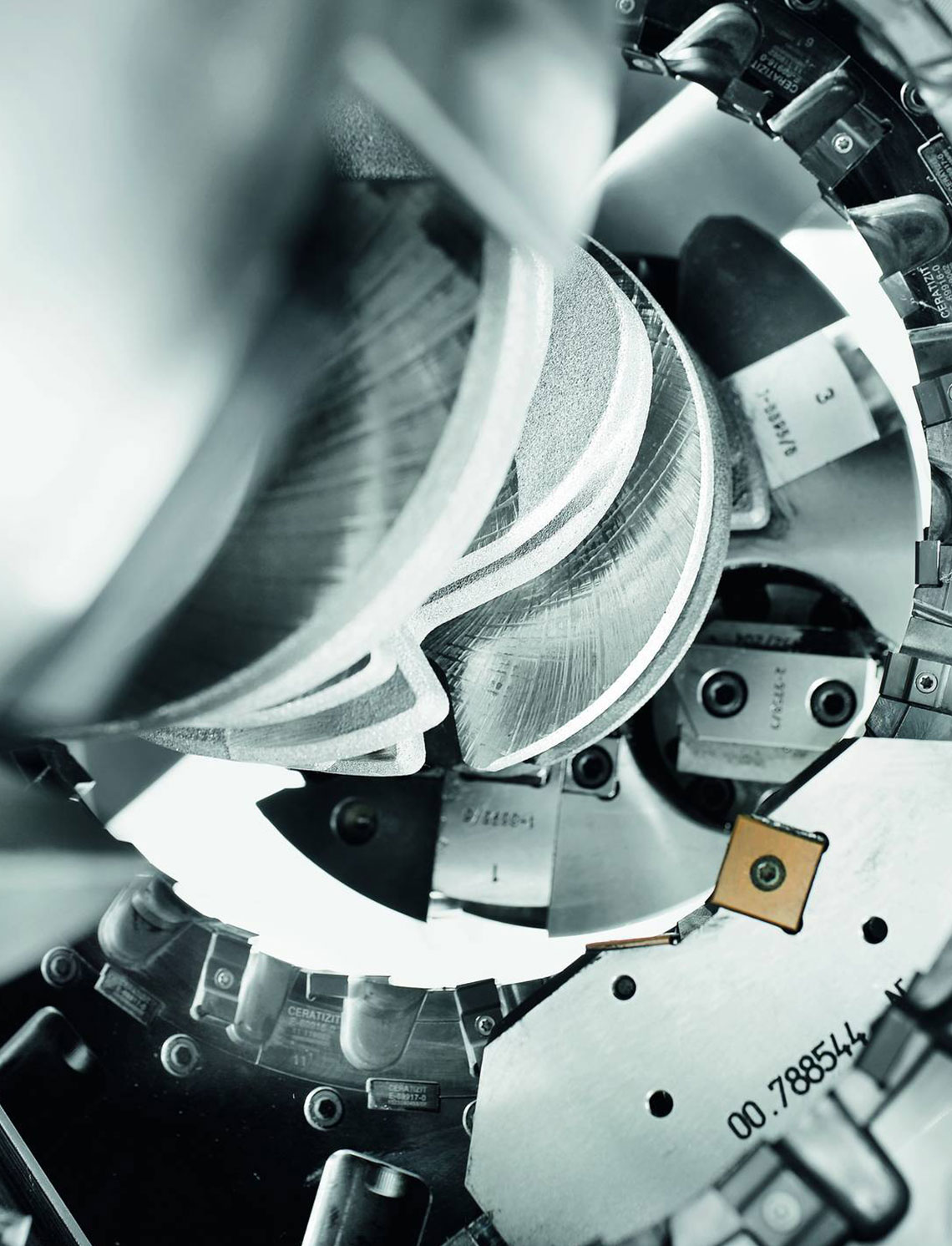

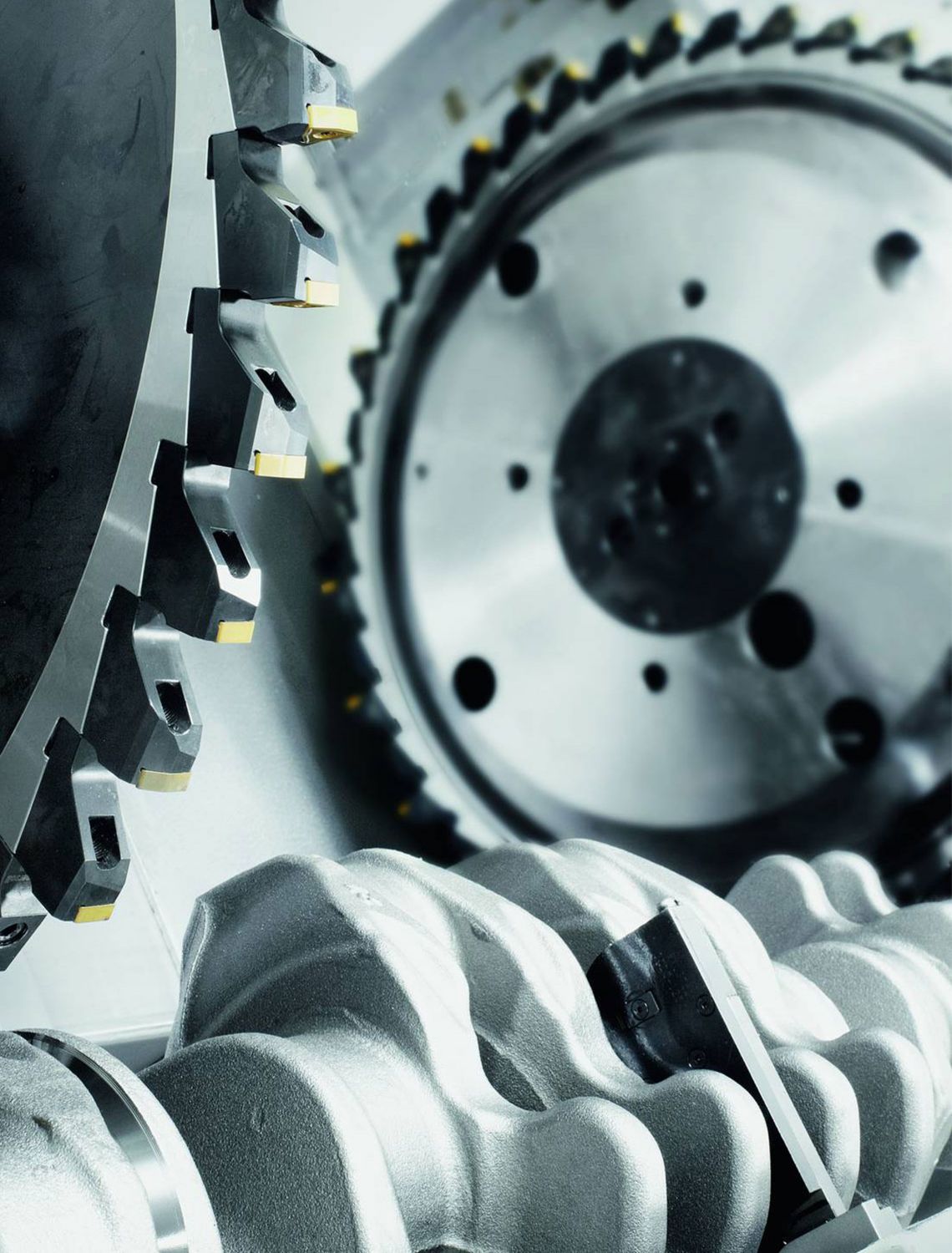

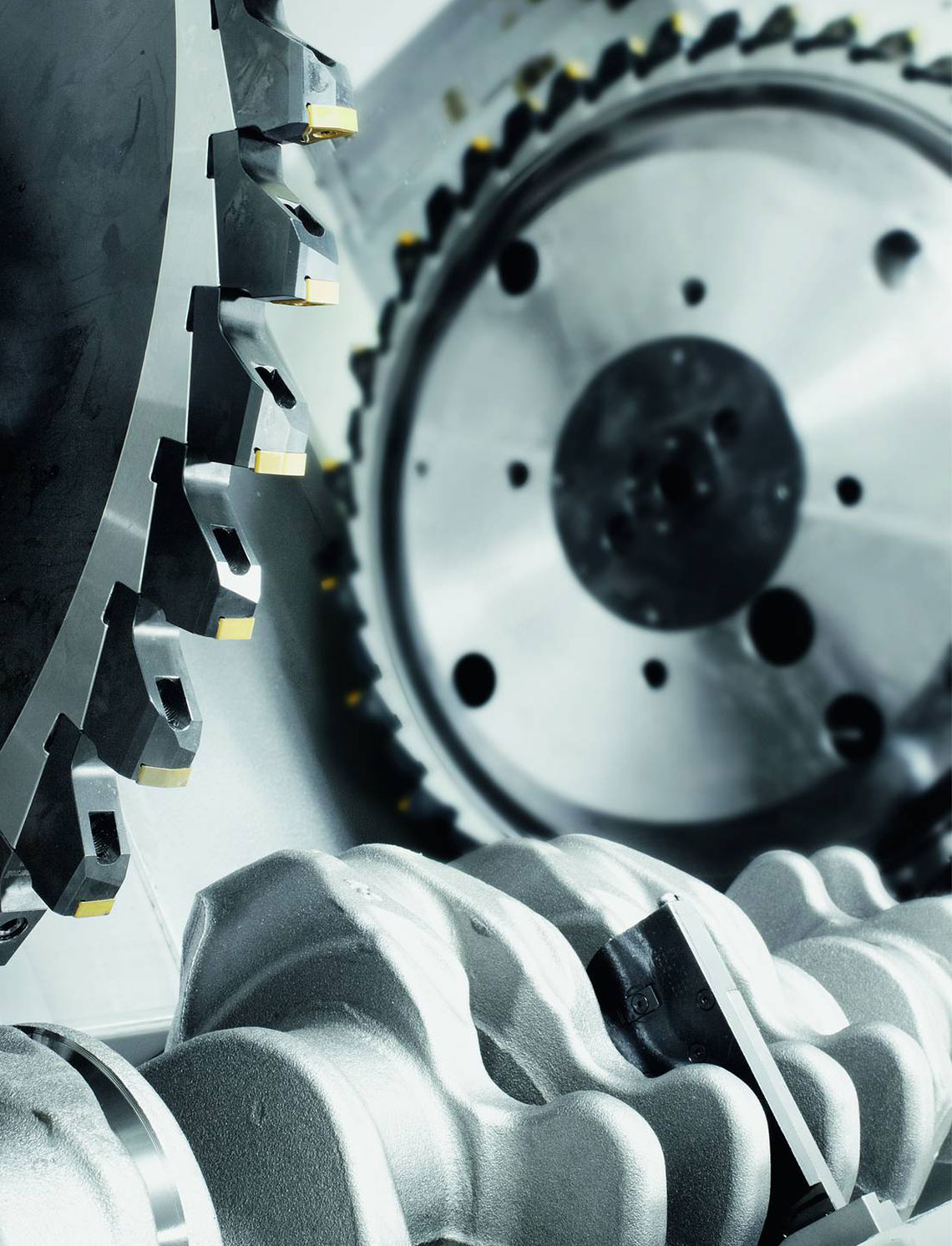

曲轴内铣

曲轴内铣是一种高效的加工方法,其特点是具有最佳稳定性和切削精度,同时金属去除率极高。通过机器组件的特殊布局,HELLER 曲轴生产系统 RFK 甚至能够以非常低的单件成本处理最困难的加工任务。特殊的刀具设计方案使得简单的设置操作和快速的刀具更换成为可能。

- 切削速度由刀具产生

- 进给速度由工件回转产生

- 使用内铣刀盘

- 工件在刀盘中间,刀盘内径超过最大工件回转直径和卡盘的直径

- 刀具根据铣削轮廓设计

- 两个插补数控轴用于加工偏心的连杆颈和/或同心的曲轴主轴颈

- 回转速度由工件回转轴产生,铣削单元沿一个或者两个线性轴而运动

- 指向轴颈的插入切削是通过刀盘的直线运动完成,刀盘同时带有旋转运动和这两个轴的螺旋插补运动。在插入切削过程中,可以完全或部分加工平衡块侧面

- 为了抵御切削力,工件被两个液压夹紧卡盘夹紧配以电气控制同步旋转,并且通过额外的中心支架固定,中心支架能够通过数控编程控制位置

- 中心支架位于铣削十字滑台下的导轨上,被定位在双刀盘机床的两个铣削单元之间

- 加工可由一个或两个铣削单元完成

- 轴颈和沉割槽加工可一次成型

- 主轴颈和连杆颈可同时加工

- 可以使用组合铣刀

- 加工的表面精度可达到粗磨的状态

可加工部位(亦采用复合加工):主轴颈、连杆颈、一次装夹同时加工主轴颈和连杆颈、平衡块侧面和外圆、沉割槽、平衡块轮廓

技术数据

| 产品选型 | RFK 100 | RFK 150 | RFK 300 | ||

| 最长 工件长度 | mm | 500 | 600 | 1,250 | |

| 最长 回转直径 | mm | 200 | 200 | 290 | |

| 刀具直径 | mm | 230 | 275 | 310 | |

| 最长 功率 | kW | 30 | 60 | 80 |

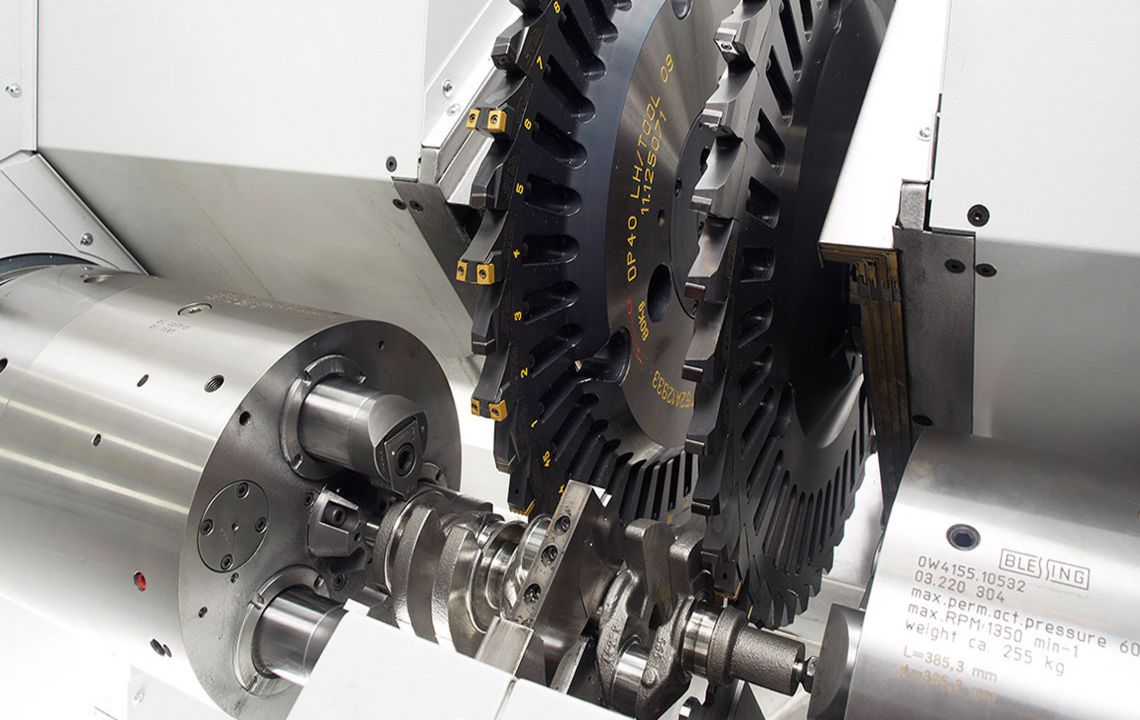

曲轴生产系统 DRZ

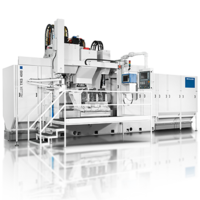

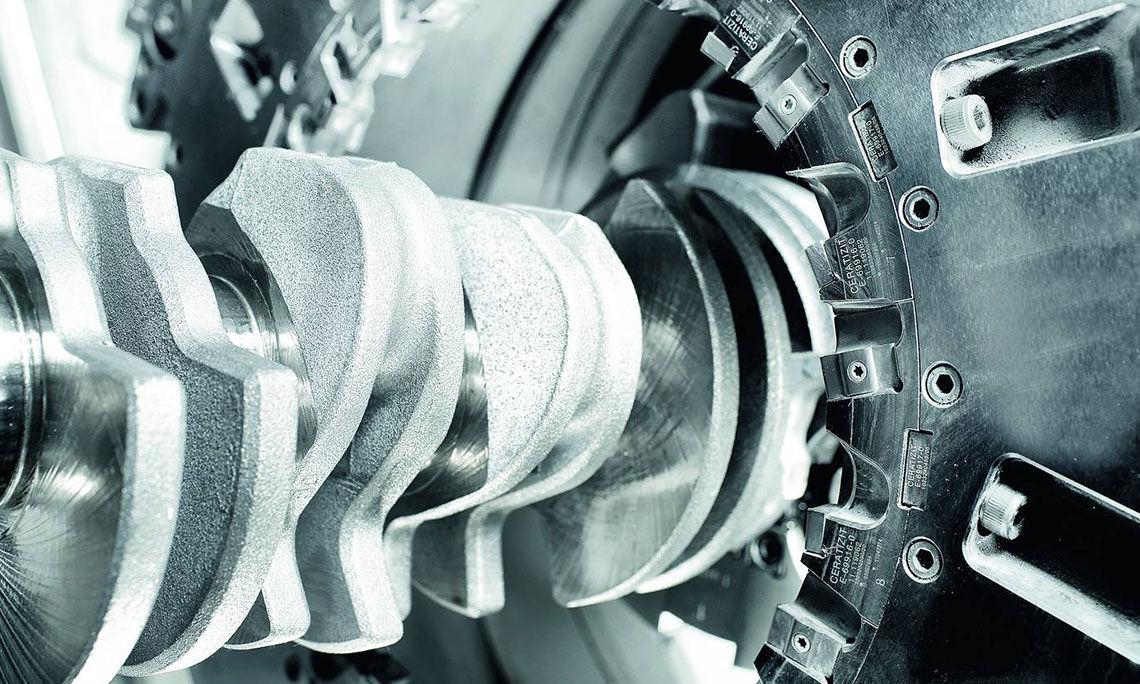

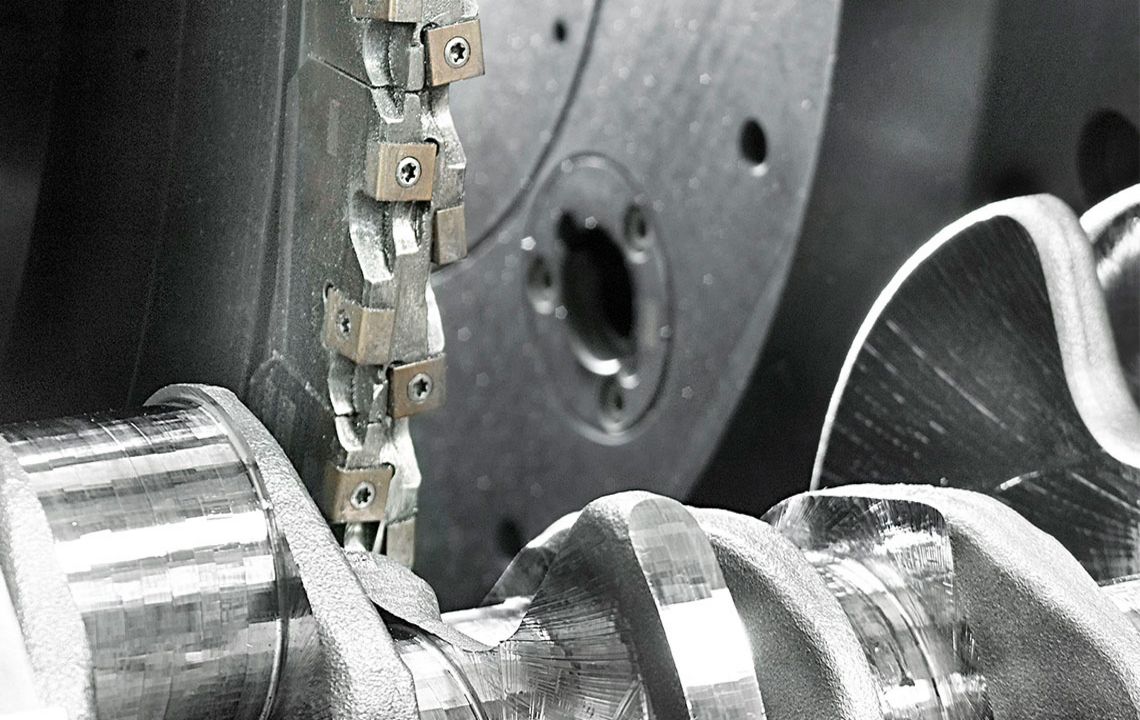

曲轴车梳

曲轴车梳加工是一种高生产率的加工方法,主要用于批量生产。HELLER 曲轴生产系统 DRZ 可实现最高加工精度,并具有较高的加工灵活性和较长的换刀间隔,而且屑对屑时间极短。

- 切削速度由工件回转产生

- 进给速度由刀具产生

- 插入式车削是由标准车刀结合车梳工序完成,它是由 HELLER 特别开发并获得专利,用来对多种与旋转轴同心的轴颈和加工面进行有效的、高精度的加工

- 由于姐妹刀的使用延长了刀具的使用时间

- 快速更换切削刃,可缩短屑对屑的时间

- 自动在两个方向上进行单刃测量

- 一次装夹完成所有同心轴颈的加工(包括主轴颈,沉割槽,键槽,法兰端和小头端)

- 机床具有良好的刚性设计,能够进行平衡块侧面重切削加工和平衡块外圆的加工

- 工件是由两个带有电气保证同步旋转的液压卡盘夹紧,伸缩式的卡盘卡爪可作为选配提供

- 为了抵抗切削力,工件可以用附加的 NC 控制的中心支架支撑

- 中心支架被放置在车削十字滑台下的单独的导轨上,在行程内可以无限制定位

- 加工可以由一个或两个车梳单元完成

- 加工的表面精度可达到粗磨的状态

可加工部位(亦采用复合加工):主轴颈、沉割槽和键槽、止推轴颈、法兰直径、小头端直径、同心轮廓、通过偏心装夹加工连杆颈(特殊设计)、平衡块侧面和平衡块外圆、倒角(也可采用偏心刃口)

技术数据

| 产品选型 | DRZ 10 | DRZ 15 | DRZ 30 | ||

| 最长 工件长度 | mm | 500 | 600 | 1,250 | |

| 最长 回转直径 | mm | 200 | 200 | 290 | |

| 刀具直径 | mm | 700 | 700 | 700 | |

| 最长 功率 | kW | 30 | 48 | 48 |

凸轮轴生产系统 RFN

凸轮轴外铣

凸轮轴加工(通常直接对圆形棒料进行)需要最高的金属去除率,才能经济核算。因此对切削加工提出了最高要求。使用 HELLER 凸轮轴生产系统 RFN,您大可放心:它们以最佳的单件成本高精度制造。

- 切削速度由刀具产生

- 进给速度由工件回转产生

- 使用外铣刀盘

- 刀盘直径可用于大多数空心凸轮形状

- 刀具根据铣削轮廓设计

- 两个插补 NC 轴用于生成凸轮形状

- 回转速度由工件回转轴产生,铣削单元沿一个或者两个线性轴而运动

- 凸轮形状的浸入运动在旋转轴静止时仅通过铣削单元的直线轴进行,或者通过插补螺旋方式进行

- 为了抵御切削力,工件被两个液压夹紧卡盘夹紧配以电气控制同步旋转,并且通过额外的中心支架固定,中心支架能够通过数控编程控制位置

- 中心支架被放置在铣削十字滑台下的单独导轨上,在行程内可以无限制定位

- 加工可由一个或两个铣削单元完成

- 凸轮轮廓和倒角加工可一次成型

- 可以使用组合铣刀

- 可以通过孔或凹槽进行径向对准

- 加工的表面精度可达到粗磨的状态

可加工部位(亦采用复合加工):铸造和锻造凸轮轴的凸轮形状、由实心材料制成的凸轮形状、具有周向倒角/轮廓的凸轮形状、凸轮之间的空间(特殊应用)

技术数据

| 产品选型 | RFN 10 | ||

| 最长 工件长度 | mm | 1,250 | |

| 最长 回转直径 | mm | 100 | |

| 刀具直径 | mm | 450 | |

| 最长 功率 | kW | 37 |

下载

在我们的下载中心,您可以轻松找到有关我们公司、产品和服务的所有信息资料。

联系方式

联系方式

销售和服务

您对我们的产品和服务有疑问吗?请联系我们,我们就在您的身边!受益于我们的全球 HELLER 网络,您可直接在市场中与专业销售和服务联系人联系。

在此处找到您所在地区的个人联系人。

找不到结果。

您可能也感兴趣的内容

HELLER 时事通讯

立即订阅!

通过我们的 HELLER 时事通讯,我们可以为您提供与我们公司、产品和服务以及即将举行的展览会和活动有关的所有最新主题资讯。立即订阅,不要错过 HELLER 集团的任何新闻!